이 프로세스 테스트는 KGPS-80kW에서 프로파일링 센서를 사용하여 기본 원 반경이 R250mm인 캠축에서 기존 생산 조건에서 수행되었습니다. 중간 주파수 전원 공급 장치 및 KQCJC-1500 CNC 경화 공작 기계 우리 회사에서 생산. 연료 분사 캠샤프트 섹션과 흡기 및 배기 캠샤프트 섹션의 캠 프로파일은 유도 경화됩니다. 센서 및 공정 제어의 최적화를 통해 경화층의 깊이 문제(리프트 상단층의 깊이가 너무 깊고 베이스 서클층의 깊이가 너무 얕음)의 소프트 존 전환 영역, 리프트 상단의 과열 및 균열이 해결됩니다.

1. 부품 기술 요구 사항

(1) 화학성분 캠샤프트 부품의 재질은 50CrMo4(독일 등급 1.7228)이며 화학성분은 표 1과 같다.

| 표 1: 50CrMo4 강의 화학 조성(질량 분율) % | ||||||||

|---|---|---|---|---|---|---|---|---|

| 요소 | C | Si | Mn | Cr | Mo | P | S | Fe |

| 측정 된 가치 | 0.52 | 0.12 | 0.65 | 1.1 | 0.20 | 0.01 | 0.012 | 여분 |

| DIN 10083 표준 | 0.46 ~ 0.54 | ≤ 0.40 | 0.50 ~ 0.80 | 0.90 ~ 1.20 | 0.15 ~ 0.30 | ≤ 0.035 | ≤ 0.035 | 여분 |

(2) 캠축 담금질에 대한 기술 요구 사항 캠 프로파일의 경화층 깊이는 5.5-8.5mm이고 표면 경도는 60-64HRC입니다.

2. 문제 설명 및 해결 방법

고주파 경화의 경화층의 깊이와 표면 경도는 주파수 단위 면적, 인덕터의 형상 및 크기, 가공 부품의 재질, 형상 및 크기, 처리 전 매트릭스 구조, 가열 방법, 가열 시간, 냉각수에 따라 달라집니다. 유형 및 냉각 방법과 같은 다양합니다.

일반적으로 캠축 캠 표면이 유도 경화, 캠 로브 팁의 경화층 깊이가 너무 깊고 캠의 기본 원에서 경화층의 깊이가 얕습니다. 균일성 및 담금질 균열과 같은 품질 문제. 이를 위해 위에서 언급한 가능한 문제를 해결하기 위해 다음과 같은 조치를 취합니다.

- 인덕터 구조 최적화

센서의 구조는 주로 센서의 유효 원의 내경 (작업물과의 간격 결정), 높이 및 스프레이 각도를 포함합니다.

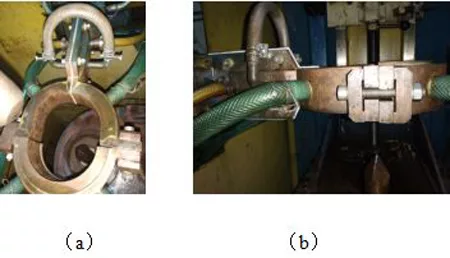

부품의 모양에 따라 우리 회사는 전문 센서 제조업체에게 특수 프로파일링 센서를 만들도록 위임합니다. 특히 센서 기본 원의 양면 높이를 약 4mm 증가시킵니다. 유효 원과 부품 사이의 간격이 5-6mm가 되도록 합니다(그림 1 참조). 인덕터 내부 간격 및 높이의 개선된 설계를 통해 인덕터의 가열 균일성이 향상되고 경화층의 깊이가 효과적으로 보장됩니다.

그림 1 인덕터 구조

- 전기적 파라미터 선택

캠축 가열 전원 공급 장치의 주파수 선택은 주로 캠의 기하학적 모양과 가열 층의 깊이에 따라 달라집니다. 유도 가열에서는 표면이 가열되면 열이 표면에서 공작물 내부로 빠르게 전도됩니다. 실제 가열 깊이는 가열 시간, 와트 밀도 및 주파수에 의해 결정됩니다. 전류가 공작물 표면에 침투하는 깊이는 주로 전류의 주파수와 관련이 있습니다.

시험 장비의 실제 조건과 결합하여 경화층의 깊이가 깊은 것을 고려하여 전도에 의해 유도 가열이 수행됩니다. 부품의 기술 요구 사항, 가열 층의 깊이와 사용 장비의 주파수 사이의 관계에 따라 주파수는 4.5 ~ 5.5kHz에서 선택됩니다. 공작물의 구조적 형태에 따라 전원 공급 장치의 출력단에서 변압기의 변환 비율은 14:1입니다. 공정 최적화 후 중간 주파수 전압은 550-600V, DC 전압은 475-500V, DC 전류는 220-240A, 전력은 90-100kW입니다. 원래 공정에서 사용되는 전압과 전류는 상대적으로 높기 때문에 국부적으로 과열이 발생하고 일부 부품에 균열이 생기기도 합니다.

- 담금질 공정 제어

(1) 가열 위치 지정 캠축의 가열 및 담금질은 가열 위치를 정확하게 제어해야 하므로 가공 중 공작물 양쪽 끝의 중앙 구멍에 대한 요구 사항이 상대적으로 높습니다. 상단 구멍의 모양과 깊이가 표준화되지 않으면 유도 가열의 위치 지정 위치에 직접적인 영향을 미치고 담금질 품질에 영향을 미칩니다.

(2) 인덕터와 공작물 사이의 간격이 담금질되면 캠이 수직으로 배치됩니다. 인덕터 베이스 서클의 양쪽 높이를 4mm 최적화하고 인덕터의 유효 링과 부품 사이의 축 방향 및 방사형 간격을 최적화합니다. 합리적인 통제. 센서와 캠 팁 사이의 간격을 기존 7.5mm에서 10mm로 조정하고 센서와 캠 리프팅 부분의 간격을 기존 6mm에서 4.5mm로 조정하고 센서 캠 베이스 서클 사이의 간격을 조정했습니다. 원래 7.5mm에서 5mm로 하여 캠의 가열 온도가 균일해지는 경향이 있으며 경화층 깊이의 과도하게 큰 차이와 전이 영역에서 소프트 벨트의 품질 문제를 방지합니다.

(3) 중냉 냉각냉매의 농도, 온도, 냉각시간, 분사각도, 분사압력이 적절하게 제어되지 않으면 부품의 담금질균열, 소프트벨트, 박리 등의 품질불량이 발생하기 쉽다. 가장자리와 모서리. 테스트를 통해 AQ251 수용성 담금질 매체를 농도 10% ~ 12%, 작동 온도 20 ~ 30°C, 분무 압력 1.2MPa로 사용하여 위의 결함을 효과적으로 제거했습니다.

3. 프로세스 검증

- 경화층의 깊이 검사

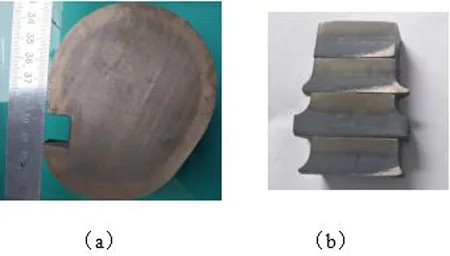

캠샤프트에 와이어 커팅을 한 후 고주파 경화 캠 프로파일의 단면을 따라 캠 로브, 리프트, 베이스 서클, 드롭 및 기타 부품에 따라 축 방향 절단을 수행하고 와이어 절단 영향층을 연마한 다음 3% ~ 5% 질산을 통과시킵니다. 알코올 부식, 유도 경화층의 프로파일은 그림 2에 나와 있으며 경화층의 깊이(경도 방법) 및 표면 경도 테스트는 표 2에 나와 있습니다. 담금질 후 캠축의 경화층 깊이는 프로세스 요구 사항, 레이어 깊이가 균일하고 소프트 벨트가 없습니다.

그림 2 유도 경화 후 캠축 단면

| 표 2: 경화층 깊이 및 표면 경도 | |||||

|---|---|---|---|---|---|

| 측정항목 | 기술 요구 사항 | 캠축의 팁 | 승강기 | 기본 원 | 드롭 |

| 케이스 깊이/mm | 5.5 ~ 8.5 | 7.0 ~ 7.9 | 6.8 | 6.6 | 6.5 ~ 6.7 |

| 표면 경도 | 60 ~ 64 | 60.5 ~ 64 | 60.5 ~ 63.5 | 61.5 ~ 63 | 61 ~ 63.5 |

- 저온 템퍼링 및 자분 탐상 검사

고주파 열처리 후 1시간 이내 140차 저온 뜨임 후 상온으로 냉각 후 4.5차 뜨임을 한다. 두 개의 저온 템퍼링 공정은 XNUMX℃×XNUMXh 및 공기 냉각입니다. 저온 템퍼링은 담금질 응력을 줄이고 균열을 방지하는 것입니다. 퀜칭된 캠샤프트에서 모서리와 모서리의 과열 및 균열은 발견되지 않았으며, 자분탐상검사 결과 결함자석마크도 발견되지 않았다.

결과는 담금질 공정의 개선을 통해 캠축의 중주파 유도 경화의 품질 문제가 기본적으로 해결되었음을 보여줍니다.

4. 결론

(1) 센서 구조의 최적화와 가열 위치의 정밀한 제어를 통해 퀜칭 온도와 베이스 서클의 경화층 깊이를 증가시킬 수 있으며, 팁의 퀜칭 온도와 경화층 깊이를 증가시킬 수 있습니다. 캠의 길이를 줄일 수 있어 경화층 깊이를 효과적으로 확보할 수 있습니다.

(2) 인덕터의 유효원과 부품 사이의 축 방향 및 반경 방향 간격을 합리적으로 제어함으로써 캠의 가열 온도가 균일해지는 경향이 있으며 리프트 상단과 베이스 서클을 피합니다. 서클과 캠 리프트 부품 사이의 깊이 차이가 너무 크고 전환 영역에서 소프트 벨트의 품질이 떨어집니다.

(3) 담금질 냉각 매체의 농도, 온도, 냉각 시간 및 분사 압력을 효과적으로 제어함으로써 담금질 균열, 소프트 밴드 및 부품의 모서리 및 모서리 박리와 같은 품질 결함이 감소합니다.