링 기어 유도 경화

링 기어(외륜 기어 및 내 기어 포함)는 일반적으로 사용되는 기계적 전달 부품이며, 특히 대구경 링 기어는 유도 가열 및 담금질 공정을 통한 표면 강화에 널리 사용됩니다. 링 기어 유도 경화기는 공정이 간단하고 부품의 변형이 적고 부품의 부분 처리, 높은 생산 효율, 에너지 절약, 청정 생산, 환경 오염이 적으며 공정의 기계화 및 자동화가 용이하기 때문에 널리 사용됩니다.

링 기어 유도 경화 응용

링 기어 유도 경화 방법

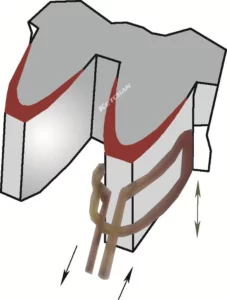

링 기어 유도 가열 및 담금질 방법에는 갭 바이 갭 링 기어 유도 경화, 톱니 기어 유도 경화, 스핀 경화 기어 유도 경화 및 이중 주파수 유도 경화의 네 가지 종류가 있습니다. 톱니 홈을 따른 유도 경화 및 톱니별 유도 경화 공정은 특히 대구경(최대 2.5m) 및 대형 모듈이 있는 외륜 및 내륜 기어에 적합하지만 소경 및 소형 모듈 기어에는 적합하지 않습니다. (모듈). 6 미만).

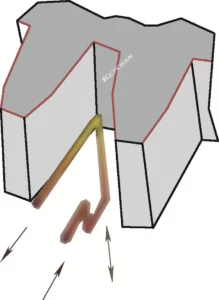

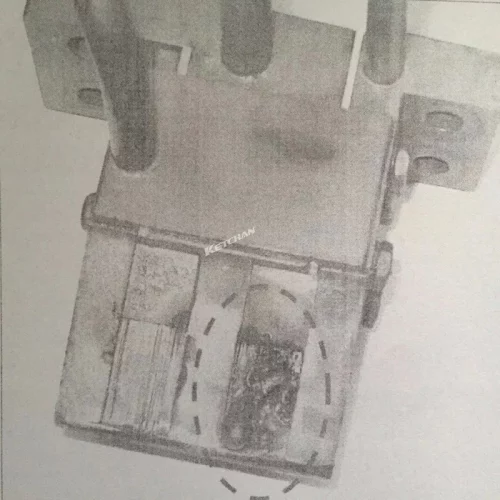

- Gap-by-gap 링 기어 고주파 경화: 치아 옆면과 치근이 경화되어 있고, 치아 윗면 중앙에는 경화층이 없습니다(그림 1 참조). 이 방법의 열처리 변형은 작지만 생산 효율이 낮습니다.

- Gap-by-gap 링 기어 고주파 경화: 치아 옆면과 치근이 경화되어 있고, 치아 윗면 중앙에는 경화층이 없습니다(그림 1 참조). 이 방법의 열처리 변형은 작지만 생산 효율이 낮습니다.

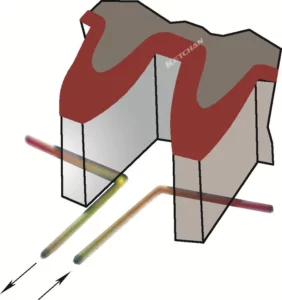

- 스핀 링 기어 유도 경화: 단일 회전 스캐닝 담금질 또는 다중 회전 가열 담금질은 동시에 치아가 기본적으로 완전히 담금질되고 뿌리 경화층이 얕습니다(그림 3 참조). 중형 및 소형 기어에 적합하며 고속, 중장비 기어에는 적합하지 않습니다.

- 이중 주파수 유도 경화: 중간 주파수는 톱니 슬롯을 예열하고 고주파는 톱니 상단을 가열하여 기본적으로 톱니 프로파일을 따라 분포된 경화층을 얻습니다.

Gap-by-gap 링 기어 고주파 경화 기술 포인트

(1). 링기어의 톱니홈을 따른 고주파 경화의 일반적인 주파수는 1~30kHz이며, 인덕터와 부품 사이의 간격은 0.5~1mm로 제어됩니다.

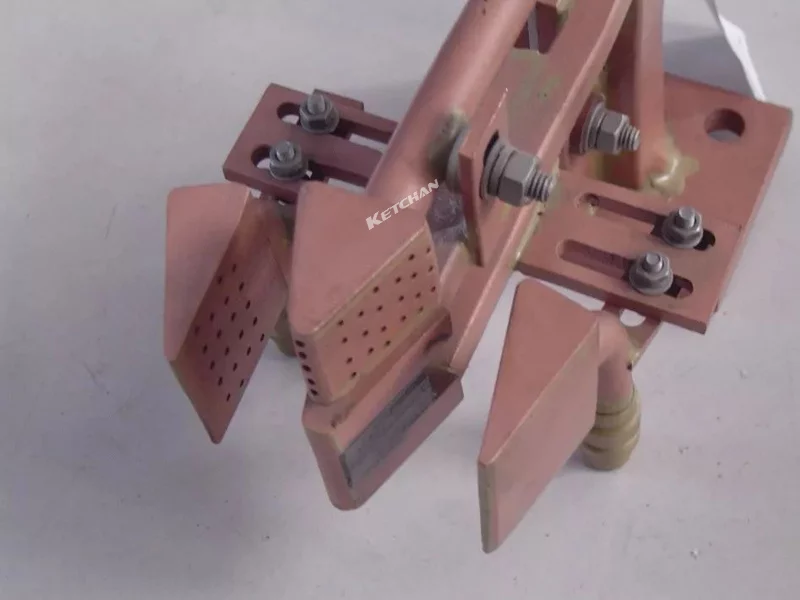

(2). 코깅 인덕터를 따라 생성된 와전류는 루트에서 가장 높은 전류 밀도를 갖는 나비 모양입니다. 따라서 인덕터에는 자기도체가 있어야 하며, 노치구동효과를 이용하여 치근면에 인접한 인덕터의 전류밀도를 높여 인덕터의 효율을 높일 수 있다.

(삼). 인접하는 두 측면과 매우 대칭이 되도록 유도 코일을 정밀하게 제어하고 측면과 치근 사이의 간격을 엄격하게 제어하는 것이 필요합니다.

(4). 치면과 치근의 가열 온도가 균일하고 담금질 균열을 방지하기 위해 인덕터의 높이와 자기 도체의 양을 합리적으로 일치시킵니다.

링 기어 유도 코일을 수행하는 방법?

(1) 단일 루프 유도 코일

(2) 분기 루프 유도 코일

주 회로는 중앙에 있고 두 개의 분기 회로는 양쪽에 있습니다. 주 회로 전류는 분기 회로 전류의 두 배이므로 링 기어의 입구 및 출구 끝면에 날카로운 모서리의 과열 이미지를 효과적으로 줄일 수 있습니다.

유도 코일은 제조 정밀도가 높고 수명이 길며 초기 손상을 피하기 위해 사용 중에 주의 깊게 조정해야 합니다.

링 기어 유도 경화 품질을 향상시키는 방법은 무엇입니까?

- 경화 층이 고르지 않게 분포되어 있으며 한쪽면은 경도가 높고 단단한 층이 깊습니다. 다른 쪽은 경도가 낮고 경질층이 얕습니다. 이는 링 인덕터의 회전 유도 경화에 비해 톱니 홈을 따른 고주파 열처리가 위치 민감도가 높기 때문입니다. 치면과 인덕터 사이의 간격이 매우 대칭적으로 분포되도록 고정밀 위치 결정 장치를 설계하고 제조하는 것이 필요합니다. 대칭이 아닐 경우 인덕터와 간격이 작은 쪽 부품 사이에 단락 아크가 발생하여 인덕터가 조기에 손상될 수 있습니다.

- 경화된 측면은 어닐링됨. 그 이유는 보조 냉각 장치가 제대로 조정되지 않았거나 냉각수의 양이 부족하기 때문입니다.

- 유도 코일의 노즈 팁에 있는 동관이 과열되었습니다. 톱니 홈을 따라 무매장 스캐닝 담금질 공정을 사용할 때 인덕터와 부품 사이의 상대적으로 작은 간격, 발열면의 방열 및 제한된 크기로 인해 구리 튜브가 쉽게 과열되고 타 버립니다. 코의 구리관. 유도 코일을 손상시키십시오. 따라서 인덕터는 통과할 냉각 매체의 충분한 흐름과 압력이 있는지 확인해야 합니다.

- 인덕션 과정에서 링 기어의 모양과 위치가 변경됩니다. 치아 홈을 따라 스캔하고 담금질할 때 최종 처리된 치아는 0.1~0.3mm 돌출됩니다. 유도 코일의 변형, 열팽창 및 부적절한 조정은 부품 및 유도 코일에 손상을 줄 수 있습니다. 따라서 인덕터와 치면 사이의 간격을 결정할 때 열팽창 계수를 고려해야 하며 간격을 확보하기 위해 적절한 제한 장치를 사용해야 합니다.

- 인덕터 자화기의 성능이 저하됩니다. 자기도체의 작업조건은 가혹하고 고밀도 자기장과 고전류 환경에서 과열에 의해 쉽게 손상된다(그림 7 참조). 동시에 담금질 매체와 부식으로 인해 성능이 저하됩니다. 따라서 유도 코일의 일상적인 유지 보수 및 유지 보수를 잘해야합니다.

유도 코일 과열 손상

제품 관련

-

유도 코일

유도 경화 코일

-

CNC 경화 시스템

CNC 유도 경화 기계

-

유도 열처리 시스템

기어 경화 기계